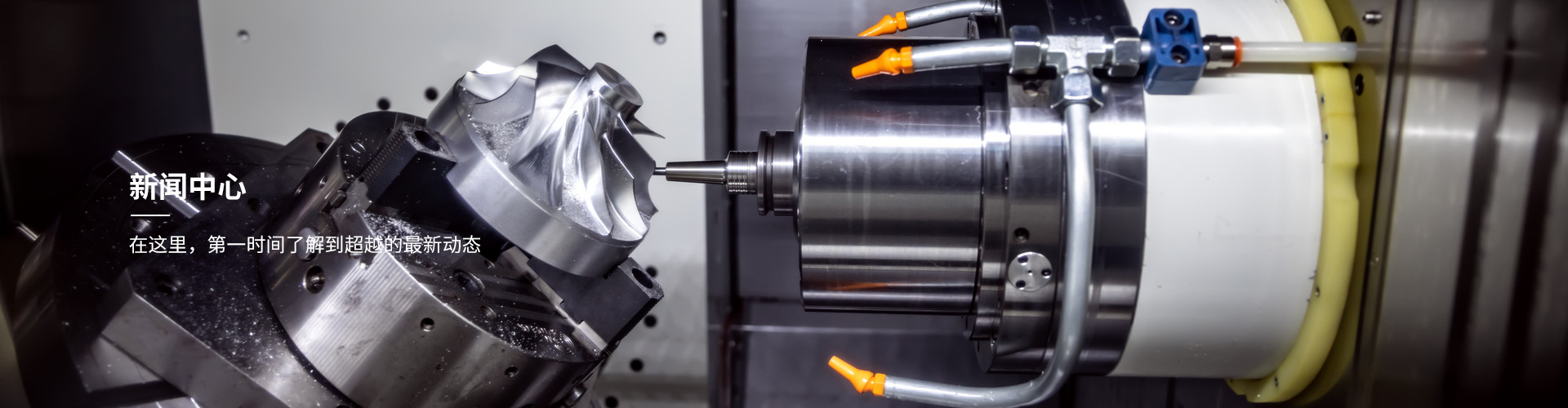

在现代机械加工领域,镗头作为一种重要的精密工具,正发挥着不可替代的作用。无论是航空航天、汽车制造还是模具加工,高质量的镗头都能明显提升加工精度和效率。本文将深入探讨镗头的应用场景、技术特点以及选购要点,帮助读者全方面了解这一关键加工工具。

镗头的核心价值与应用场景

镗头之所以能在机械加工中占据重要地位,主要得益于其卓越的加工能力和广泛的适用性。在各类精密零部件的加工过程中,镗头能够实现内孔的精确加工,确保工件达到微米级的尺寸精度。特别是在发动机缸体、液压阀块等关键部件的制造中,镗头的作用更是无可替代。

从实际应用来看,镗头广泛运用于各类数控机床和传统机床上。它不仅能完成简单的内孔加工,还能处理复杂的阶梯孔、锥孔等特殊形状。在模具制造行业,镗头更是被视为保证模具精度的关键工具之一。据统计,在高精度加工领域,使用专业镗头可使产品合格率提升30%以上。

不同类型镗头的技术特点

市场上常见的镗头主要分为固定式和可调式两大类。固定式镗头结构简单,适合大批量单一规格的加工需求,具有较高的稳定性和可靠性。而可调式镗头则以其灵活性见长,通过精密的调节机构,可以适应不同直径的加工要求,特别适合多品种小批量的生产模式。

从材料角度来看,现代镗头普遍采用优质合金钢制造,并经过特殊的热处理工艺,使其具备出色的耐磨性和抗冲击性能。部分高端产品还采用了涂层技术,进一步提升了刀具寿命和加工效率。此外,随着数控技术的发展,智能型镗头开始崭露头角,它们配备了传感器和自动补偿系统,能够实时监测加工状态并进行自我调整。

正确选择和使用镗头的建议

选择合适的镗头需要综合考虑多个因素。首先要明确加工要求,包括工件材质、加工精度、表面粗糙度等具体指标。对于硬度较高的材料,建议选择带有特殊涂层的镗头;而对于超精密加工,则需要选用配备微调装置的高精度镗头。

在使用过程中,正确的安装和调试至关重要。要确保镗头与主轴的同轴度,避免因安装不当导致的加工误差。同时,合理选择切削参数也是保证加工质量的关键。经验表明,适当的切削速度和进给量不仅能够提高加工效率,还能延长镗头的使用寿命。

镗头维护与保养要点

良好的维护保养是延长镗头使用寿命的重要保障。每次使用后应及时清理切屑和油污,防止杂物堆积影响精度。对于可调式镗头,要定期检查调节机构的灵活性,必要时添加适量润滑剂。存放时应选择干燥通风的环境,避免潮湿导致的锈蚀问题。

定期的专业检测同样不可或缺。建议每季度对镗头进行一次全方面检查,重点关注刀片磨损情况和各部件的配合间隙。发现问题及时维修或更换,以免影响加工质量。对于高精度镗头,更要建立详细的使用记录,以便追踪其性能变化。

未来发展趋势展望

随着智能制造的深入推进,镗头技术也在不断创新。智能化、复合化成为行业发展的重要方向。新型镗头开始集成更多传感元件,能够实时采集加工数据并进行分析处理。同时,多功能复合镗头的研发也取得突破性进展,一台设备即可完成多种复杂加工任务。

绿色环保理念也在推动镗头设计的革新。研发人员正在探索更加环保的制造工艺和材料,力求在保证性能的同时降低能耗和污染。预计在未来几年内,我们将看到更多创新性的镗头产品问世,为机械加工行业带来新的变革。

结语:选择优质镗头服务的重要性

在竞争日益激烈的制造业环境中,选择专业的镗头服务提供商显得尤为重要。优质的供应商不仅能提供性能可靠的镗头产品,更能给予全方面的技术支持和售后服务。无论是日常维护还是特殊加工需求,专业团队都能够提供及时有效的解决方案。如果您正在寻找值得信赖的镗头合作伙伴,不妨深入了解市场口碑良好、技术实力雄厚的服务商,让专业的镗头服务为您的生产保驾护航。